Hướng Dẫn Toàn Diện: SỰ KẾT HỢP Khoan và Taro - Chìa Khóa Đạt Ren Chất Lượng Cao

Hướng Dẫn Toàn Diện: SỰ KẾT HỢP Khoan và Taro - Chìa Khóa Đạt Ren Chất Lượng Cao

Nền Tảng: Chất Lượng Lỗ Khoan Quyết Định Chất Lượng Ren

Việc tạo ra ren có chất lượng cao và ổn định là yếu tố then chốt đối với độ tin cậy của bất kỳ chi tiết máy nào. Dù công đoạn taro (tapping) thường nhận được sự chú ý lớn nhất, nhưng công đoạn khoan (drilling) mới là bước đặt nền móng quan trọng nhất.

Bất kỳ sai sót nào trong khi khoan sẽ gây ra hiệu ứng domino, dẫn đến các vấn đề nghiêm trọng như phế phẩm chi tiết, gãy mũi taro và tăng chi phí sản xuất. Theo chuyên gia Seco Tools, "Ren chất lượng tốt bắt đầu bằng lỗ khoan chất lượng tốt."

Các Vấn Đề Thường Gặp Khi Khoan và Cách Khắc Phục

| Vấn đề | Hậu quả lên Ren Taro | Cách Khắc phục Tối ưu |

| Kích thước lỗ sai (Undersized/Oversized) | Lỗ quá nhỏ: Tăng ứng suất, dễ gãy mũi taro. Lỗ quá lớn: Ren yếu, nông, không đạt yêu cầu về độ bền. | Luôn tham khảo kích thước khuyến nghị từ nhà sản xuất mũi taro. |

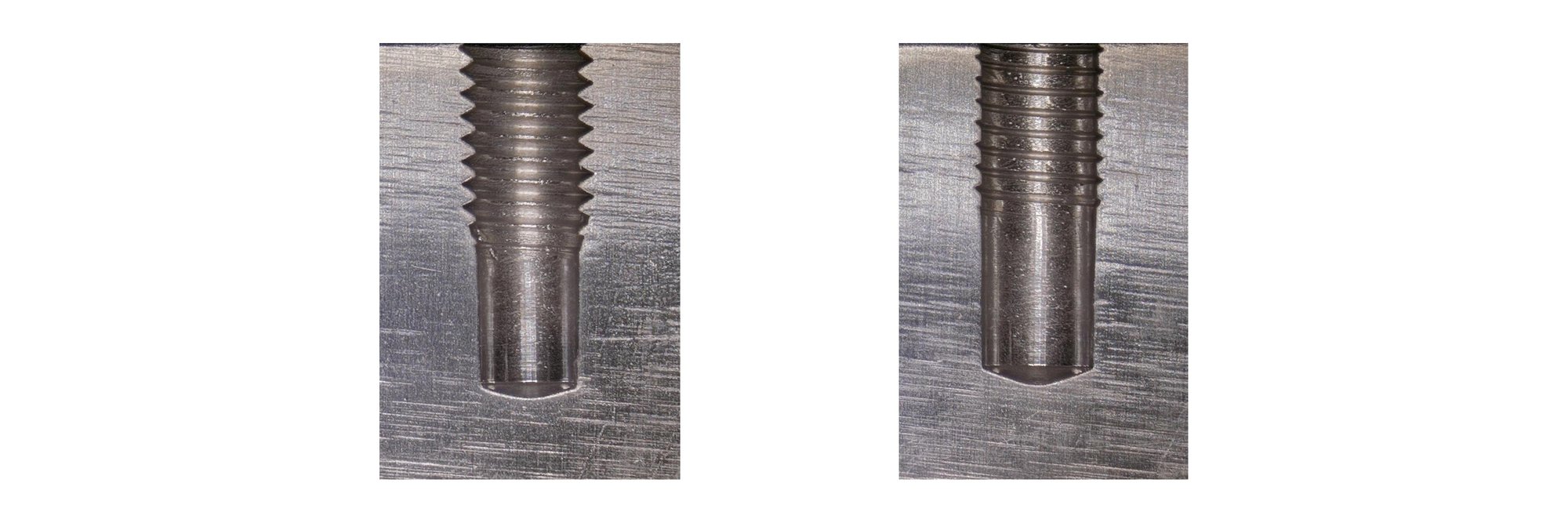

| Chất lượng lỗ kém | Bavia, bề mặt thô, hóa cứng: Gây tắc nghẽn, làm mòn mũi taro, dẫn đến gãy hoặc hoàn thiện ren kém. | Sử dụng mũi khoan chất lượng cao, sắc bén. Chọn mũi khoan có hình học chuyên dụng cho từng vật liệu (ví dụ: Inox). |

| Ứng dụng làm mát không đúng | Sinh nhiệt quá mức: Gây hóa cứng vật liệu (work hardening), khó khăn khi taro và mòn dụng cụ sớm. | Sử dụng mũi khoan có cấp làm mát bên trong (coolant feed drills). Đảm bảo dung dịch làm mát đủ lượng để thoát phoi. |

Các Thực Hành Tốt Nhất Để Khoan Chính Xác

Để đảm bảo nền tảng tốt nhất cho quá trình taro, hãy lưu ý các điểm sau trong công đoạn khoan:

-

Sử dụng Dụng cụ Tối ưu: Ưu tiên mũi khoan hợp kim nguyên khối (Seco Solid Carbide Drills). Cân nhắc dùng mũi khoan bước (Step Drills) để kết hợp khoan và vát mép trong một thao tác.

-

Tối ưu Thông số: Sử dụng tốc độ và bước tiến phù hợp để đảm bảo chất lượng lỗ.

-

Đảm bảo Độ ổn định: Gá kẹp phôi chắc chắn để ngăn chuyển động và rung động.

-

Kiểm tra Độ sắc bén: Luôn đảm bảo mũi khoan sắc bén trước khi bắt đầu.

-

Tối ưu Độ sâu Khoan: Độ sâu lý tưởng là khoảng 3 lần đường kính (3xD) để cân bằng giữa ổn định và hiệu quả.

Giai Đoạn 2: Tối Ưu Hóa Hiệu Suất Taro

Ngay cả khi lỗ khoan hoàn hảo, công đoạn taro vẫn cần sự chú ý đặc biệt để tạo ra ren chính xác và nhất quán.

Vượt Qua Thách Thức Taro Phổ Biến

| Thách thức | Nguyên nhân | Giải pháp |

| Gãy Mũi Taro (Tap Breakage) | Lỗ quá nhỏ, thiếu bôi trơn, tốc độ cắt quá cao, hoặc thoát phoi kém. | Chọn taro phù hợp. Đảm bảo kích thước lỗ khoan chính xác. Sử dụng bôi trơn đầy đủ và tối ưu hóa tốc độ/bước tiến. |

| Hoàn thiện Ren Kém (Poor Finish) | Mũi taro cùn, bôi trơn không đủ, tốc độ cắt sai (gây rung chấn). | Sử dụng mũi taro sắc bén. Đảm bảo bôi trơn đầy đủ. |

| Kiểm soát Phoi (Chip Control) | Phoi dài, dính, đặc biệt trong vật liệu như Inox, gây tắc nghẽn. | Lỗ mù: Dùng taro rãnh xoắn (Spiral Flute). Lỗ thông: Dùng taro đầu xoắn (Spiral Point). Có thể dùng kỹ thuật peck tapping để bẻ phoi. |

Chiến Lược Tối Ưu Hóa Quy Trình Taro

-

Bôi Trơn Hào Phóng: Bôi trơn đầy đủ làm giảm ma sát và nhiệt, kéo dài tuổi thọ dụng cụ và cải thiện chất lượng ren đáng kể.

-

Đồng bộ Tốc độ và Bước tiến: Đảm bảo tốc độ tiến dao trên mỗi vòng quay phải khớp chính xác với bước ren (pitch) của mũi taro để tránh làm hỏng ren hoặc dao.

-

Lựa chọn Mũi Taro Phù Hợp (Seco Universal Taps):

-

T30 General Purpose Tap: Giải pháp đa dụng, tiết kiệm chi phí.

-

T32 Universal Tap: Tính linh hoạt tuyệt vời trên nhiều loại vật liệu.

-

T33 Forming Tap: Taro tạo hình (không cắt phoi), giải pháp sạch phoi và độ bền ren cao.

-

T34 High Performance Versatile Tap: Dành cho các ứng dụng đòi hỏi hiệu suất cao nhất.

-

Liên Hệ Tân Hợp Tiến - Giải Pháp Khoan và Taro Seco Tools

Việc đạt được ren chất lượng cao là một quá trình SỰ KẾT HỢP giữa khoan và taro. Bằng cách hiểu rõ các yếu tố then chốt và thực hiện các thực hành tốt nhất, bạn có thể giảm thiểu phế phẩm và tối đa hóa năng suất.

Hãy liên hệ với Tân Hợp Tiến ngay hôm nay để được tư vấn các giải pháp mũi khoan và mũi taro Seco Tools chuyên dụng, đảm bảo hoạt động gia công ren của bạn tại các nhà máy đạt hiệu quả cao nhất!

Thông tin liên hệ:

-

Website: https://tanhoptien.com/

-

Email: info@tanhoptien.com

-

Hotline: 0972 816 623 – 0913 336 484

Nhấn để xem thêm các sản phẩm mũi taro (threading taps) và mũi khoan chất lượng cao.

- Nhóm Vật Liệu S: Siêu Hợp Kim Chịu Nhiệt Và Hợp Kim Titan

- Nhóm Vật Liệu N (Kim Loại Phi Sắt): Đặc Điểm Và Bí Quyết Gia Công Nhôm Tối Ưu

- Nhóm Vật Liệu P (Thép): Đặc Điểm Kỹ Thuật Và Bí Quyết Gia Công Tối Ưu

- Nhóm Vật Liệu K (Gang): Đặc Điểm Kỹ Thuật Và Bí Quyết Gia Công Tối Ưu

- Dynamic Milling (Phay Phá Thô Tiên Tiến): Bí Quyết Bứt Phá Năng Suất Gia Công Lên 70%

- Tinh Chỉnh Tốc Độ Cắt: Từ Dữ Liệu Catalog Đến Giá Trị Thực Tế

- 7 Lợi Ích Của Dụng Cụ Cắt Gọt Đa Năng Trong Gia Công Kim Loại

- 5 Xu Hướng Sản Xuất Gia Tăng Đột Phá Trong Sản Xuất Và Chế Tạo Dụng Cụ

- 🔓 Phá Vỡ Tắc Nghẽn Sản Xuất: 8 Bước Tối Ưu Hóa Quy Trình Cắt Gọt Kim Loại

- ⏱️ 5 Bí Quyết Vàng Để Kiểm Soát và Cải Thiện Thời Gian Giao Hàng (Lead Times)

- In 3D (Additive Manufacturing) Đánh Dấu Bước Ngoặt Trong Ngành Y Tế

- Vượt Qua Thách Thức Chuỗi Cung Ứng Và Tăng Hiệu Quả Gia Công Thép Không Gỉ

- Quản Lý Mài Mòn Dụng Cụ Khi Gia Công Thép Không Gỉ (Stainless Steel)

- Góc Công Nghệ: Sự Lên Ngôi Của MMCs – Ưu Điểm, Thách Thức Và Giải Pháp Gia Công Vật Liệu Composite Ma Trận Kim Loại

- Hướng Dẫn Lựa Chọn Dụng Cụ Và Tối Ưu Dữ Liệu Cắt Khi Gia Công Thép Không Gỉ (Inox)

- Góc Công Nghệ: Tiên Phong Trong Độ Chính Xác – Đổi Mới Của Công Nghệ Gia Công Laser

- Góc Công Nghệ: Vượt Qua Những Phức Tạp Trong Chuỗi Cung Ứng Hàng Không Vũ Trụ

- Doa Lỗ Chính Xác Hoàn Hảo: Kỹ Thuật Reaming Thành Công Với Nanojet Của Seco

- 8 Ưu Điểm Đột Phá Của Phay Bước Tiến Cao (High Feed Milling) Với Mảnh Hợp Kim Thay Thế

- Phay Tốc Độ Cao (High Feed) vs. Phay Truyền Thống: Lựa Chọn Nhanh Hơn Để Tăng Năng Suất

- Hướng Dẫn Chiến Lược Khoan Chính Xác Vật Liệu Khó Gia Công (DTMM) & Bảo Trì Mũi Khoan Hợp Kim

- Hướng Dẫn Từng Bước: Cách Chọn Mũi Taro (Threading Tap) Chuẩn Xác

- Hướng Dẫn Chi Tiết 11 Kiểu Mòn Dao Phay Ngón Hợp Kim & Cách Khắc Phục

- Hướng Dẫn Chi Tiết: Quản Lý Rung Động (Vibration) Trong Phay Ngón Hợp Kim

- Tính Toán Chế Độ Cắt (Cutting Conditions) Cho Máy CNC 4 Và 5 Trục

Tin cùng loại