In 3D (Additive Manufacturing) Đánh Dấu Bước Ngoặt Trong Ngành Y Tế

🚀 In 3D (Additive Manufacturing) Đánh Dấu Bước Ngoặt Trong Ngành Y Tế

💡 Từ Khóa Thời Thượng Đến Sản Xuất Hàng Loạt

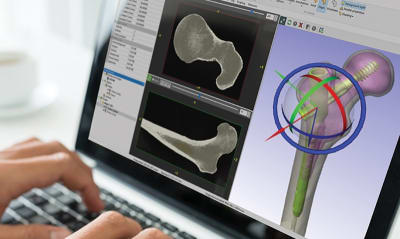

Trong chưa đầy một thập kỷ, Sản xuất Bồi đắp (Additive Manufacturing - AM), hay In 3D, đã chuyển mình từ một chủ đề thảo luận tại các hội nghị y tế thành một tiêu chuẩn sản xuất hàng loạt. Các nhà sản xuất chỉnh hình hàng đầu hiện đang sử dụng In 3D kim loại (Metal 3D Printing) để sản xuất hàng trăm nghìn bộ phận hông giả mỗi năm, tạo ra các hình dạng phức tạp mà trước đây không thể thực hiện được.

Ciaran Dillane, Giám đốc Điều hành của Premier Machine Tools (một công ty con của Seco), khẳng định: “Nó không còn là một từ khóa thời thượng nữa: nó là thực hành tiêu chuẩn (standard practice).”

🦴 Cuộc Cách Mạng Chỉnh Hình (Orthopedic Revolution)

Kỹ thuật chính được sử dụng cho In 3D kim loại trong y tế là Laser Powder Bed Fusion (LPBF)

, nơi các lớp bột kim loại siêu mịn được nung chảy và hợp nhất bằng laser.

1. Cấu Trúc Lưới Tối Ưu

In 3D kim loại đang trở thành phương pháp tiêu chuẩn trong sản xuất các bộ phận thay thế khớp như hông, gối, vai và lưới sửa chữa sọ.

-

Vật liệu: Hầu hết sử dụng bột Titanium vì tính đàn hồi tương tự xương và hoàn toàn tương thích sinh học (biocompatible).

-

Lợi ích y học: AM cho phép tạo ra các cấu trúc lưới (lattice) hoặc xốp phức tạp. Cấu trúc này thúc đẩy kỹ thuật 'xương phát triển vào trong' (bone ingrowth), tạo ra liên kết tốt hơn giữa xương và bộ phận cấy ghép so với phương pháp cũ, loại bỏ nhu cầu dùng xi măng xương và giảm nguy cơ nhiễm trùng.

2. Ứng Dụng Đang Mở Rộng

-

Cấy ghép cột sống: Titanium In 3D đang thay thế polymer trong sản xuất lồng cột sống (spinal cages).

-

Nha khoa: Lĩnh vực này đang chuyển đổi rất nhanh, dự kiến sẽ đạt 50-60% thị trường trong vài năm tới do các bộ phận nhỏ và dung sai ít khắt khe hơn.

-

Dụng cụ phẫu thuật: Tạo ra các dụng cụ chuyên biệt, được điều chỉnh riêng cho từng bệnh nhân hoặc ca phẫu thuật.

🛠️ Gia Công Cắt Gọt (Machining) Sau Khi In 3D: Cần Thiết Cho Chất Lượng

Dù AM tạo ra hình dạng gần như cuối cùng, các bộ phận vẫn cần được gia công cắt gọt sau khi in:

-

Yêu cầu kỹ thuật: Theo Ingemar Bite, Quản lý R&D của bộ phận AM tại Seco, bề mặt sau khi in thường có độ xốp tự nhiên (natural porosity). Do đó, cần gia công tất cả các bề mặt chịu ứng suất cao hoặc có yêu cầu nghiêm ngặt về dung sai hình học và độ bóng bề mặt (surface finish).

-

Thiết kế tích hợp: Điều này nhấn mạnh rằng ngay từ giai đoạn thiết kế CAD, hình dạng chi tiết cần được lập trình với sự tính toán đến quy trình gia công cắt gọt sau này.

🔗 Seco Tools: Dẫn Đầu Công Nghệ Lai (Hybrid Tools)

Seco đã nghiên cứu kỹ thuật bồi đắp từ năm 2018 và ứng dụng nó để cải tiến các dụng cụ cắt gọt truyền thống:

-

Kẹp làm mát AM: Sản phẩm AM đầu tiên của Seco là kẹp làm mát (từ 2017) . Nó có khả năng dẫn dung dịch làm mát qua kênh cong đến chính xác lưỡi cắt, điều không thể làm được với phương pháp gia công thông thường.

-

Dụng cụ Lai (Hybrid Tools): Seco đang phát triển các dụng cụ mà phần đầu (chứa hốc dao, tính năng độc đáo, hoặc cửa ra làm mát) được In 3D trực tiếp lên phần thân được gia công truyền thống. Điều này cho phép sử dụng dao trong các ứng dụng cực kỳ thách thức.

-

Lợi ích khác của AM Tooling:

-

Giảm trọng lượng: Có thể loại bỏ tới 20% tổng trọng lượng dụng cụ mà không ảnh hưởng đến hiệu suất. Trọng lượng nhẹ hơn giúp tăng hiệu quả của giảm chấn động động học thụ động (passive dynamic damping) ở các thanh có nhô ra dài (long overhangs).

-

Giảm thời gian sản xuất dụng cụ.

-

⏱️ Tùy Chỉnh Cá Nhân Hóa và Tốc Độ Phản Ứng

Sản xuất bồi đắp phát huy tối đa khả năng khi cần tùy chỉnh dựa trên dữ liệu giải phẫu của từng bệnh nhân.

-

Chỉnh hình tùy chỉnh (Bespoke Prosthetics): Đây là phương pháp tiêu chuẩn cho các nạn nhân tai nạn hoặc ung thư xương. Quy trình bao gồm: Chụp CT/Scan -> Phản thiết kế (reverse engineer) qua đêm -> In 3D trong 24 giờ. Bệnh nhân có thể xuất viện trong 36 đến 48 giờ, rút ngắn đáng kể thời gian chờ đợi.

-

Tăng tốc Phát triển Sản phẩm: Đối với các ngành công nghiệp khác, sử dụng AM để chế tạo nguyên mẫu (prototypes) có thể cắt giảm thời gian phát triển sản phẩm hơn một nửa, ngay cả khi chi tiết cuối cùng được sản xuất bằng phương pháp rèn và phay truyền thống.

Trong thập kỷ tới, AM chắc chắn sẽ vượt qua các kỹ thuật truyền thống trong phân khúc chỉnh hình và nha khoa, thúc đẩy sự ra đời của các chi tiết phức tạp hơn, như khớp gối nhân tạo cho trẻ em có khả năng lớn lên theo cơ thể.

Như Ciaran Dillane đã nói, giờ đây, chúng ta không còn nói về "gia công" nữa, mà là về "định hình chi tiết" (component shaping), bởi vì sản xuất bồi đắp và sản xuất cắt gọt đã liên kết chặt chẽ với nhau.

Liên Hệ Tân Hợp Tiến - Giải Pháp Gia Công Inox

Việc tối ưu hóa quy trình sản xuất Inox không chỉ là vấn đề hiệu suất mà còn là xây dựng tính bền vững (giảm phế phẩm, tiết kiệm năng lượng, điện và chất làm mát).

Hãy liên hệ với Tân Hợp Tiến ngay hôm nay để được tư vấn các giải pháp dụng cụ cắt gọt, loại dao chuyên dụng và chiến lược ứng dụng cho thép không gỉ, giúp doanh nghiệp của bạn vượt qua các thách thức vật liệu và tối đa hóa hiệu quả!

Thông tin liên hệ:

-

Website: https://tanhoptien.com/

-

Email: info@tanhoptien.com

-

Hotline: 0972 816 623 – 0913 336 484

- Nhóm Vật Liệu S: Siêu Hợp Kim Chịu Nhiệt Và Hợp Kim Titan

- Nhóm Vật Liệu N (Kim Loại Phi Sắt): Đặc Điểm Và Bí Quyết Gia Công Nhôm Tối Ưu

- Nhóm Vật Liệu P (Thép): Đặc Điểm Kỹ Thuật Và Bí Quyết Gia Công Tối Ưu

- Nhóm Vật Liệu K (Gang): Đặc Điểm Kỹ Thuật Và Bí Quyết Gia Công Tối Ưu

- Dynamic Milling (Phay Phá Thô Tiên Tiến): Bí Quyết Bứt Phá Năng Suất Gia Công Lên 70%

- Tinh Chỉnh Tốc Độ Cắt: Từ Dữ Liệu Catalog Đến Giá Trị Thực Tế

- 7 Lợi Ích Của Dụng Cụ Cắt Gọt Đa Năng Trong Gia Công Kim Loại

- 5 Xu Hướng Sản Xuất Gia Tăng Đột Phá Trong Sản Xuất Và Chế Tạo Dụng Cụ

- 🔓 Phá Vỡ Tắc Nghẽn Sản Xuất: 8 Bước Tối Ưu Hóa Quy Trình Cắt Gọt Kim Loại

- ⏱️ 5 Bí Quyết Vàng Để Kiểm Soát và Cải Thiện Thời Gian Giao Hàng (Lead Times)

- Vượt Qua Thách Thức Chuỗi Cung Ứng Và Tăng Hiệu Quả Gia Công Thép Không Gỉ

- Quản Lý Mài Mòn Dụng Cụ Khi Gia Công Thép Không Gỉ (Stainless Steel)

- Góc Công Nghệ: Sự Lên Ngôi Của MMCs – Ưu Điểm, Thách Thức Và Giải Pháp Gia Công Vật Liệu Composite Ma Trận Kim Loại

- Hướng Dẫn Lựa Chọn Dụng Cụ Và Tối Ưu Dữ Liệu Cắt Khi Gia Công Thép Không Gỉ (Inox)

- Góc Công Nghệ: Tiên Phong Trong Độ Chính Xác – Đổi Mới Của Công Nghệ Gia Công Laser

- Góc Công Nghệ: Vượt Qua Những Phức Tạp Trong Chuỗi Cung Ứng Hàng Không Vũ Trụ

- Doa Lỗ Chính Xác Hoàn Hảo: Kỹ Thuật Reaming Thành Công Với Nanojet Của Seco

- 8 Ưu Điểm Đột Phá Của Phay Bước Tiến Cao (High Feed Milling) Với Mảnh Hợp Kim Thay Thế

- Phay Tốc Độ Cao (High Feed) vs. Phay Truyền Thống: Lựa Chọn Nhanh Hơn Để Tăng Năng Suất

- Hướng Dẫn Chiến Lược Khoan Chính Xác Vật Liệu Khó Gia Công (DTMM) & Bảo Trì Mũi Khoan Hợp Kim

- Hướng Dẫn Từng Bước: Cách Chọn Mũi Taro (Threading Tap) Chuẩn Xác

- Hướng Dẫn Toàn Diện: SỰ KẾT HỢP Khoan và Taro - Chìa Khóa Đạt Ren Chất Lượng Cao

- Hướng Dẫn Chi Tiết 11 Kiểu Mòn Dao Phay Ngón Hợp Kim & Cách Khắc Phục

- Hướng Dẫn Chi Tiết: Quản Lý Rung Động (Vibration) Trong Phay Ngón Hợp Kim

- Tính Toán Chế Độ Cắt (Cutting Conditions) Cho Máy CNC 4 Và 5 Trục

Tin cùng loại