Hướng Dẫn Từng Bước: Cách Chọn Mũi Taro (Threading Tap) Chuẩn Xác

Hướng Dẫn Từng Bước: Cách Chọn Mũi Taro (Threading Tap) Chuẩn Xác

Tổng Quan: Tầm Quan Trọng Của Việc Chọn Đúng Mũi Taro

Trong gia công cơ khí chính xác, việc taro ren thành công là yếu tố quyết định chất lượng và hiệu suất của chi tiết. Lựa chọn đúng mũi taro và áp dụng phương pháp chính xác sẽ tác động đáng kể đến chất lượng ren, tuổi thọ dụng cụ và hiệu quả gia công tổng thể.

Chuyên gia Radoslaw Zdanowski từ Seco Tools đã đưa ra hướng dẫn từng bước để giúp bạn đưa ra quyết định tối ưu, đảm bảo kết quả tốt nhất cho cả ứng dụng taro tiêu chuẩn và phức tạp.

Bước 1: Phân Loại Taro, Lỗ Khoan và Thiết Kế Rãnh Thoát Phoi

Quyết định đầu tiên là chọn loại taro và xác định cách phoi (chip) cần được loại bỏ khỏi lỗ.

Taro Tay vs. Taro Máy

-

Taro Tay (Hand Taps): Dùng thủ công bằng cờ-lê trong quy trình ba bước (thô, trung gian, hoàn thiện).

-

Taro Máy (Machine Taps): Tạo ren trong một lần cắt trên các trung tâm CNC. Seco tập trung vào dòng taro máy hiệu suất cao, làm từ thép Cobalt hoặc thép luyện kim bột (Powder Metallurgy), ví dụ như T32 (thép Cobalt) và T34 (thép luyện kim bột).

Quyết Định Hướng Thoát Phoi

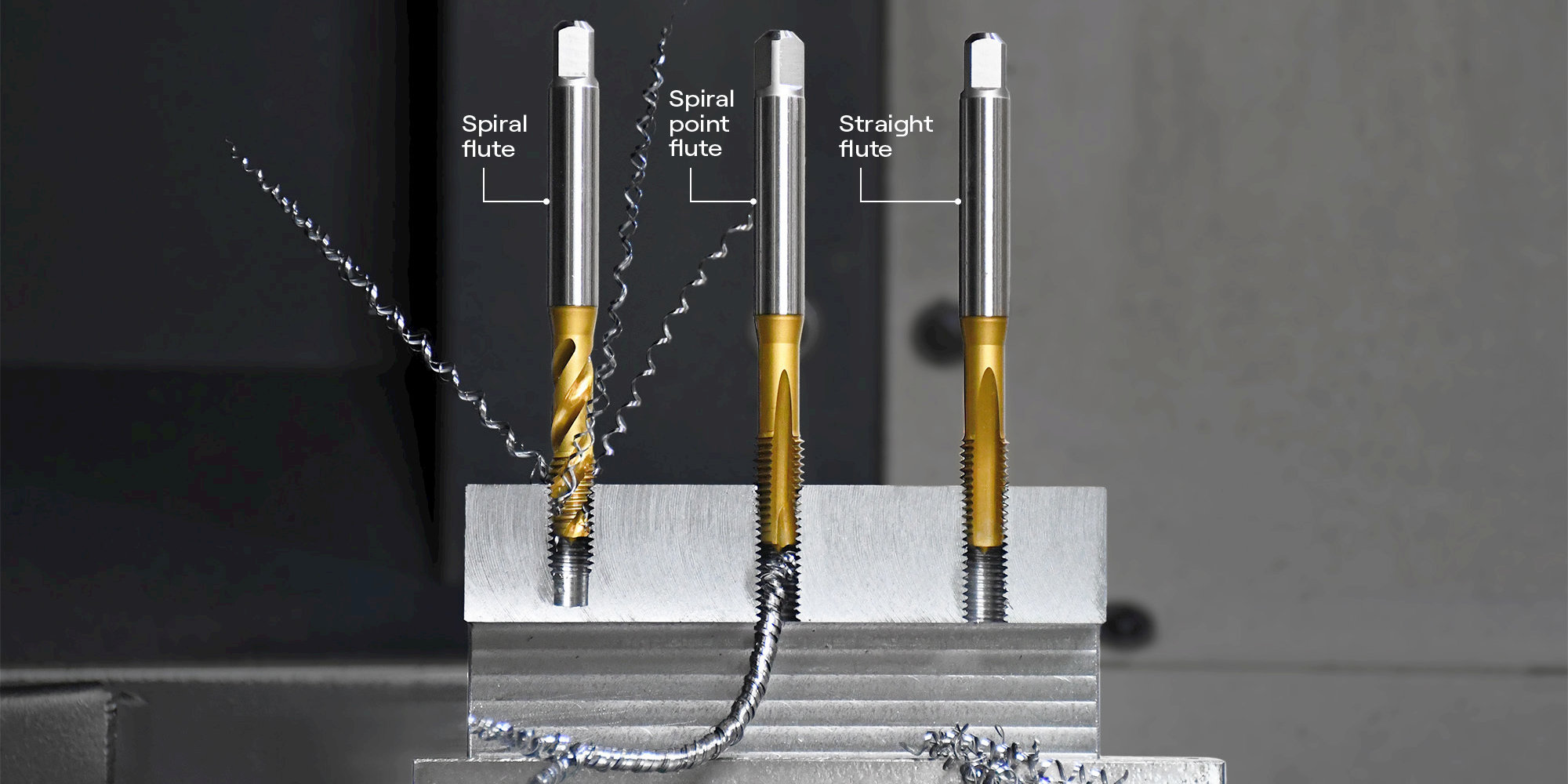

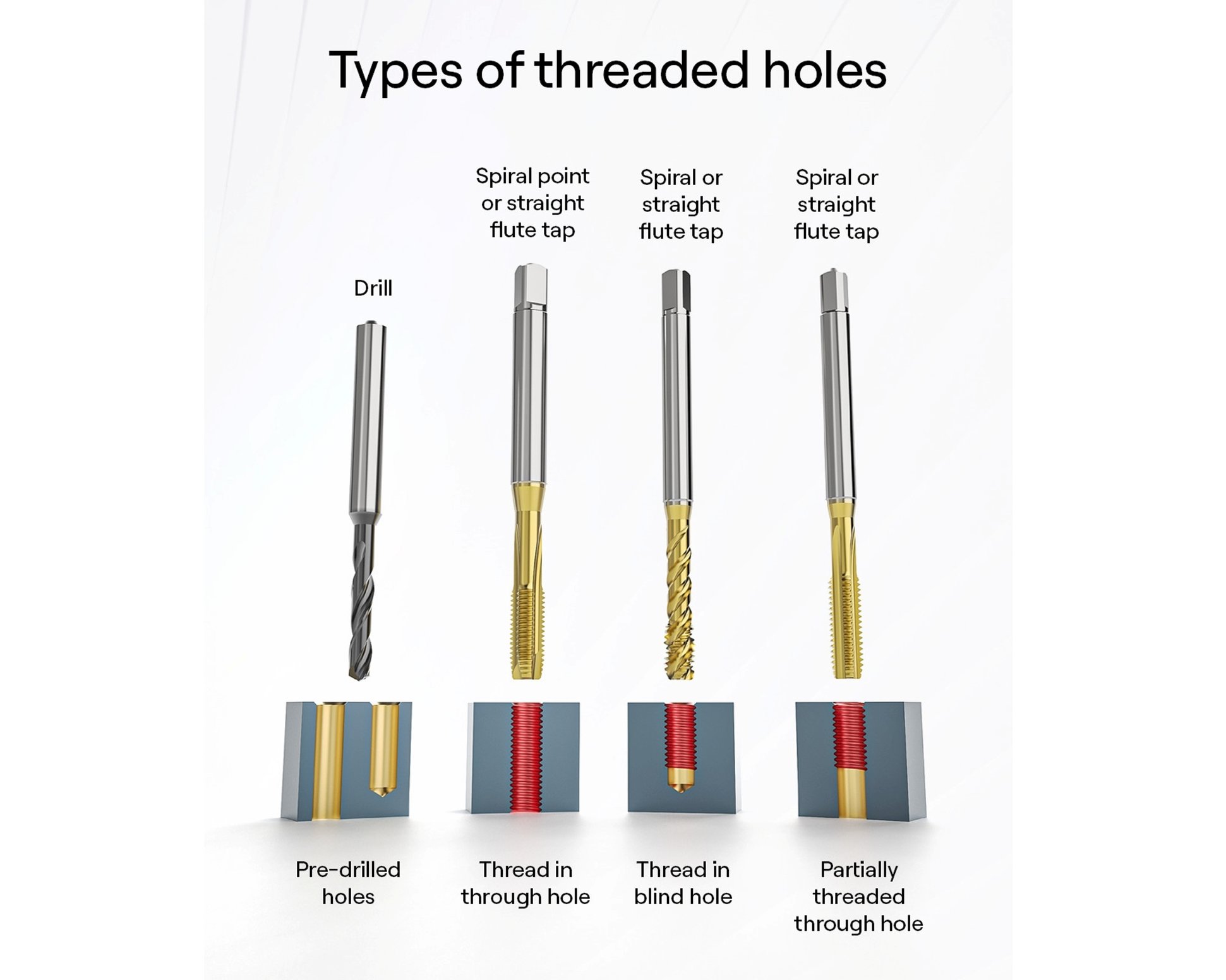

Dòng chảy của phoi phụ thuộc vào thiết kế rãnh xoắn (flute):

| Loại Lỗ | Thiết Kế Rãnh | Chức Năng | Khuyến nghị Dòng Seco |

| Lỗ Thông (Through Holes) | Spiral Point (Mũi Súng) | Đẩy phoi về phía trước, ra khỏi lỗ. | T30, T32, T34 |

| Lỗ Mù (Blind Holes) | Spiral Flutes (Rãnh Xoắn) | Kéo phoi ngược về phía sau, về phía cán dao, tránh tắc lỗ mù. | T30, T32, T34 |

| Vật liệu Phoi Ngắn (Gang) | Straight Flutes (Rãnh Thẳng) | Cung cấp độ cứng vững cao hơn, dùng cho vật liệu tạo phoi ngắn (ví dụ: gang đúc). | T35K |

Bước 2: Cân Nhắc Vật Liệu Phôi và Lựa Chọn Lớp Phủ

Việc kết hợp dụng cụ và lớp phủ phù hợp với vật liệu gia công là cực kỳ quan trọng.

Lựa Chọn Rãnh Xoắn Theo Vật Liệu

-

Phoi dài (Thép, Inox, Nhôm): Chọn Mũi Súng cho lỗ thông và Rãnh Xoắn cho lỗ mù.

-

Phoi ngắn (Gang đúc): Chọn Rãnh Thẳng.

-

Vật liệu độ bền kéo cao: Cần góc xoắn giảm để kiểm soát phoi tốt hơn và lõi lớn hơn để tăng cường độ bền.

Vai trò của Lớp Phủ (Coating)

Lớp phủ giúp bảo vệ mũi taro khỏi nhiệt, ma sát và sự tích tụ vật liệu:

-

TiCN: Khuyến nghị khi gia công Nhôm và Thép không gỉ (Inox).

-

TiAlN/TiN: Dành cho các loại thép thông thường (thấy trong taro tạo hình T33).

-

Taro Cắt T34: Sử dụng lớp phủ đa lớp (TiAlN + Tungsten Carbide/Carbon), giúp tăng độ bôi trơn và giảm cạnh tích tụ (Built-up Edge - BUE), đặc biệt hiệu quả trong thép không gỉ.

Bước 3: Xác Định Kích Thước Ren, Dung Sai và Tiêu Chuẩn Đặc Biệt

Bạn cần chọn kích thước ren và lớp dung sai dựa trên yêu cầu thiết kế và ứng dụng sau gia công.

Lớp Dung Sai Tiêu Chuẩn

-

6H: Lớp dung sai phổ biến nhất cho ren hệ mét.

-

6HX: Lớp dung sai được nâng lên cho vật liệu mài mòn (abrasive materials) hoặc thép được xử lý nhiệt (T35K, T35H). Giới hạn dung sai thấp hơn sẽ bù trừ cho sự mài mòn của mũi taro, giúp ren nằm trong giới hạn lâu hơn.

-

6G (Oversized): Phù hợp cho các ứng dụng cần độ lỏng (looser fits) hoặc ren sẽ được xử lý thêm như mạ kẽm/phủ lớp bảo vệ sau khi taro, vì các lớp phủ này sẽ làm thay đổi kích thước ren.

Các Loại Ren Đặc Biệt

Ngoài ren kết nối phổ thông (Metric, UN, BSW), cần lưu ý:

-

Ren Ống (Pipe Threads - G, NPT, Rp, Rc): Dùng trong hệ thống thủy lực, cần độ kín khít.

-

Ren Truyền Động (Power Screws - Trapezoidal/ACME): Có hiệu suất cao, dùng để truyền tải tải trọng.

-

Ren EG/STI: Dùng để lắp ống chèn dây (wire inserts), có đường kính lớn hơn ren tiêu chuẩn để tăng cường độ bền ren trong vật liệu mềm hoặc sửa chữa ren hỏng.

Bước 4: Tối Ưu Hóa Chi Tiết Thiết Kế Taro

Để tối đa hóa tuổi thọ dụng cụ và chất lượng ren, cần xem xét các yếu tố phụ sau:

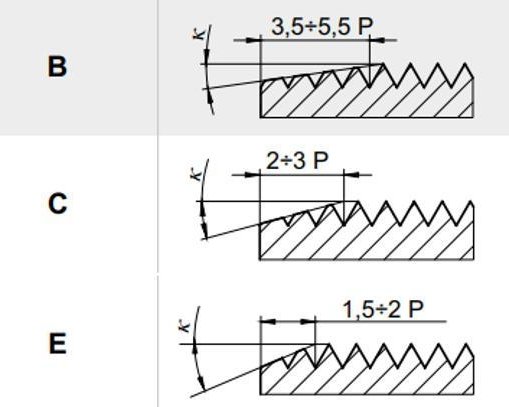

1. Chiều Dài Vát Mép (Chamfer Length)

-

Chamfer C (2–3 ren): Mang lại tuổi thọ dụng cụ lâu hơn.

-

Chamfer E (1.5–2 ren): Cho phép taro gần đáy lỗ hơn, nhưng dễ mòn hơn. Sai lầm phổ biến là chọn Chamfer E không cần thiết khi không gian lỗ đủ rộng.

2. Thiết Kế Cán (Shank) và Không Gian

-

Cán giảm (Reduced Shank): Dùng để tiếp cận khu vực hẹp.

-

Cán dài hơn: Dùng cho các lỗ có bậc (stepped holes).

-

Cán gia cường (Reinforced Shanks): Dùng khi taro tiếp cận từ bề mặt trên.

3. Cung Cấp Dung Dịch Làm Mát (Coolant Supply)

-

Kênh làm mát trục (Axial Channels): Dùng cho lỗ mù (để dung dịch đi xuống đáy).

-

Kênh làm mát hướng tâm (Radial Channels): Dùng cho lỗ thông (để tránh dung dịch thoát ra ngoài sớm gây taro khô). Đây là một lỗi phổ biến cần tránh.

4. Lỗi Sai Tốc Độ và Thao Tác

-

Không đồng bộ: Sai lầm khi chọn chu trình taro trên máy CNC, dẫn đến tốc độ tiến dao không đồng bộ với bước ren, gây gãy dao.

-

Tốc độ cắt thấp: Quan niệm sai lầm rằng tốc độ cắt thấp luôn an toàn. Đôi khi, tăng tốc độ cắt sẽ giúp phoi được đẩy ra ngoài tốt hơn, đặc biệt khi rút taro.

Liên Hệ Tân Hợp Tiến - Giải Pháp Taro Seco Tools

Việc lựa chọn đúng mũi taro là chìa khóa để đảm bảo quy trình gia công chính xác, hiệu quả và kéo dài tuổi thọ dụng cụ.

Hãy liên hệ với Tân Hợp Tiến ngay hôm nay để được tư vấn các dòng mũi taro Seco Tools chuyên dụng (T30, T32, T33, T34) và giải pháp gia công ren tối ưu cho nhà máy của bạn.

Thông tin liên hệ:

-

Website: https://tanhoptien.com/

-

Email: info@tanhoptien.com

-

Hotline: 0972 816 623 – 0913 336 484

Nhấn để xem thêm các sản phẩm mũi taro chất lượng cao.

- Nhóm Vật Liệu S: Siêu Hợp Kim Chịu Nhiệt Và Hợp Kim Titan

- Nhóm Vật Liệu N (Kim Loại Phi Sắt): Đặc Điểm Và Bí Quyết Gia Công Nhôm Tối Ưu

- Nhóm Vật Liệu P (Thép): Đặc Điểm Kỹ Thuật Và Bí Quyết Gia Công Tối Ưu

- Nhóm Vật Liệu K (Gang): Đặc Điểm Kỹ Thuật Và Bí Quyết Gia Công Tối Ưu

- Dynamic Milling (Phay Phá Thô Tiên Tiến): Bí Quyết Bứt Phá Năng Suất Gia Công Lên 70%

- Tinh Chỉnh Tốc Độ Cắt: Từ Dữ Liệu Catalog Đến Giá Trị Thực Tế

- 7 Lợi Ích Của Dụng Cụ Cắt Gọt Đa Năng Trong Gia Công Kim Loại

- 5 Xu Hướng Sản Xuất Gia Tăng Đột Phá Trong Sản Xuất Và Chế Tạo Dụng Cụ

- 🔓 Phá Vỡ Tắc Nghẽn Sản Xuất: 8 Bước Tối Ưu Hóa Quy Trình Cắt Gọt Kim Loại

- ⏱️ 5 Bí Quyết Vàng Để Kiểm Soát và Cải Thiện Thời Gian Giao Hàng (Lead Times)

- In 3D (Additive Manufacturing) Đánh Dấu Bước Ngoặt Trong Ngành Y Tế

- Vượt Qua Thách Thức Chuỗi Cung Ứng Và Tăng Hiệu Quả Gia Công Thép Không Gỉ

- Quản Lý Mài Mòn Dụng Cụ Khi Gia Công Thép Không Gỉ (Stainless Steel)

- Góc Công Nghệ: Sự Lên Ngôi Của MMCs – Ưu Điểm, Thách Thức Và Giải Pháp Gia Công Vật Liệu Composite Ma Trận Kim Loại

- Hướng Dẫn Lựa Chọn Dụng Cụ Và Tối Ưu Dữ Liệu Cắt Khi Gia Công Thép Không Gỉ (Inox)

- Góc Công Nghệ: Tiên Phong Trong Độ Chính Xác – Đổi Mới Của Công Nghệ Gia Công Laser

- Góc Công Nghệ: Vượt Qua Những Phức Tạp Trong Chuỗi Cung Ứng Hàng Không Vũ Trụ

- Doa Lỗ Chính Xác Hoàn Hảo: Kỹ Thuật Reaming Thành Công Với Nanojet Của Seco

- 8 Ưu Điểm Đột Phá Của Phay Bước Tiến Cao (High Feed Milling) Với Mảnh Hợp Kim Thay Thế

- Phay Tốc Độ Cao (High Feed) vs. Phay Truyền Thống: Lựa Chọn Nhanh Hơn Để Tăng Năng Suất

- Hướng Dẫn Chiến Lược Khoan Chính Xác Vật Liệu Khó Gia Công (DTMM) & Bảo Trì Mũi Khoan Hợp Kim

- Hướng Dẫn Toàn Diện: SỰ KẾT HỢP Khoan và Taro - Chìa Khóa Đạt Ren Chất Lượng Cao

- Hướng Dẫn Chi Tiết 11 Kiểu Mòn Dao Phay Ngón Hợp Kim & Cách Khắc Phục

- Hướng Dẫn Chi Tiết: Quản Lý Rung Động (Vibration) Trong Phay Ngón Hợp Kim

- Tính Toán Chế Độ Cắt (Cutting Conditions) Cho Máy CNC 4 Và 5 Trục

Tin cùng loại