Hướng Dẫn Chi Tiết 11 Kiểu Mòn Dao Phay Ngón Hợp Kim & Cách Khắc Phục

Hướng Dẫn Chi Tiết 11 Kiểu Mòn Dao Phay Ngón Hợp Kim & Cách Khắc Phục

Lời Nói Đầu: Vì Sao Cần Hiểu Về Mòn Dụng Cụ?

Mỗi vết mòn trên dao phay ngón hợp kim đều kể một câu chuyện về quy trình gia công của bạn. Từ kiểu mòn đều đặn (flank wear) lý tưởng cho đến những gãy vỡ thảm khốc (catastrophic fracture), việc nhận diện và hiểu rõ các kiểu mòn giúp bạn kéo dài tuổi thọ dao, nâng cao chất lượng chi tiết và tránh được những hư hỏng tốn kém cho máy móc.

Chúng tôi sẽ phân tích 11 kiểu mòn phổ biến nhất, nguyên nhân gây ra chúng, và đưa ra các giải pháp khắc phục nhanh chóng để bạn áp dụng ngay tại các xưởng sản xuất, nhà máy của mình.

11 Kiểu Mòn Phổ Biến Trên Dao Phay Ngón Hợp Kim (Solid End Milling)

1. Mòn Mặt Sau Đều Đặn (Uniformed Flank Wear)

-

Dấu hiệu: Mài mòn tương đối đồng đều, tạo thành một dải mòn dọc theo lưỡi cắt. Đây là kiểu mòn lý tưởng và dễ dự đoán nhất.

-

Nguyên nhân: Mài mòn do ma sát tự nhiên trong quá trình cắt, xảy ra ở mọi vật liệu.

-

Giải pháp:

-

Kiểm tra sự cân bằng giữa tốc độ cắt và bước tiến.

-

Tăng nồng độ dung dịch làm mát.

-

Xác minh dụng cụ đã được chọn tối ưu cho vật liệu chưa.

-

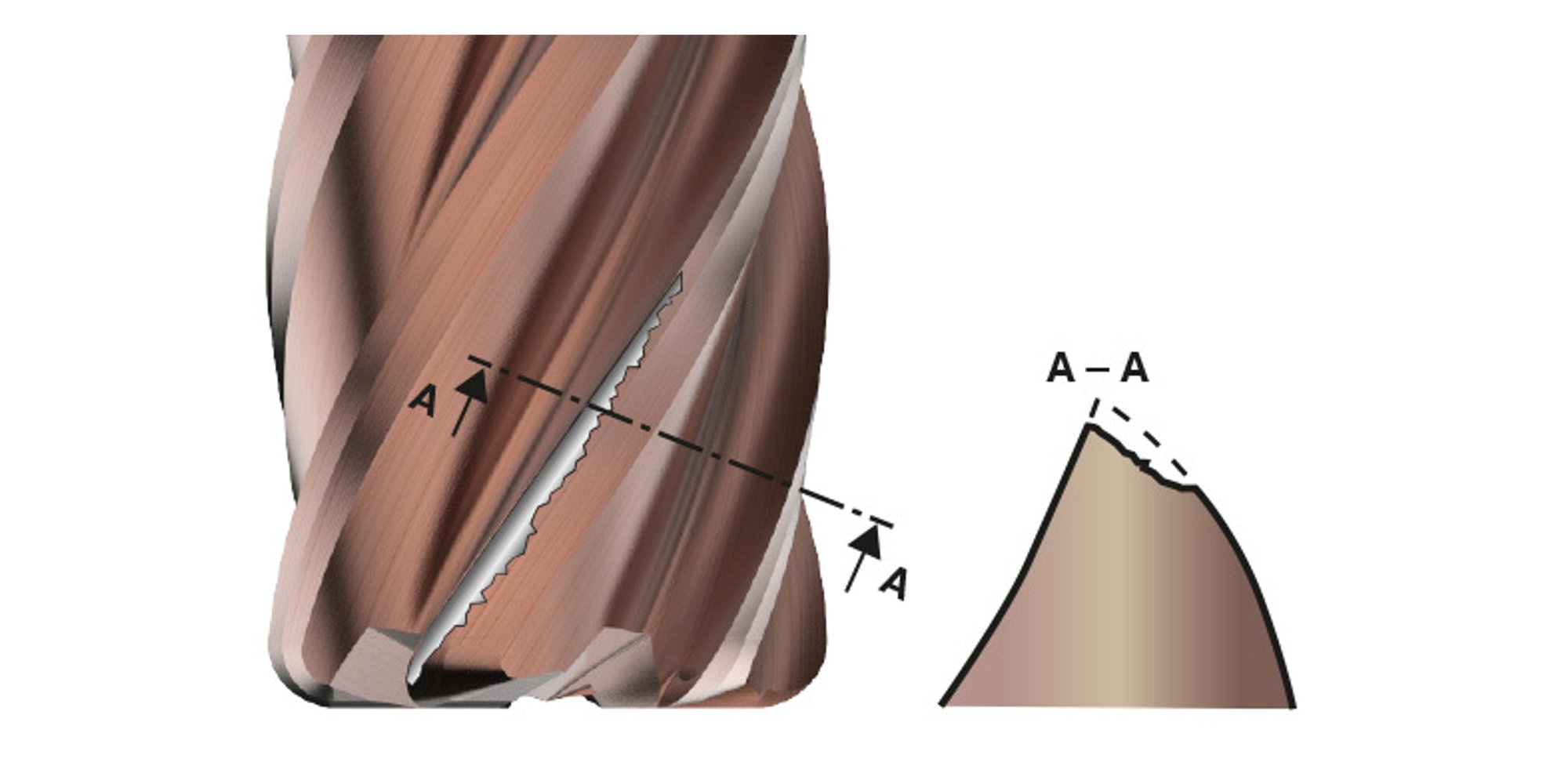

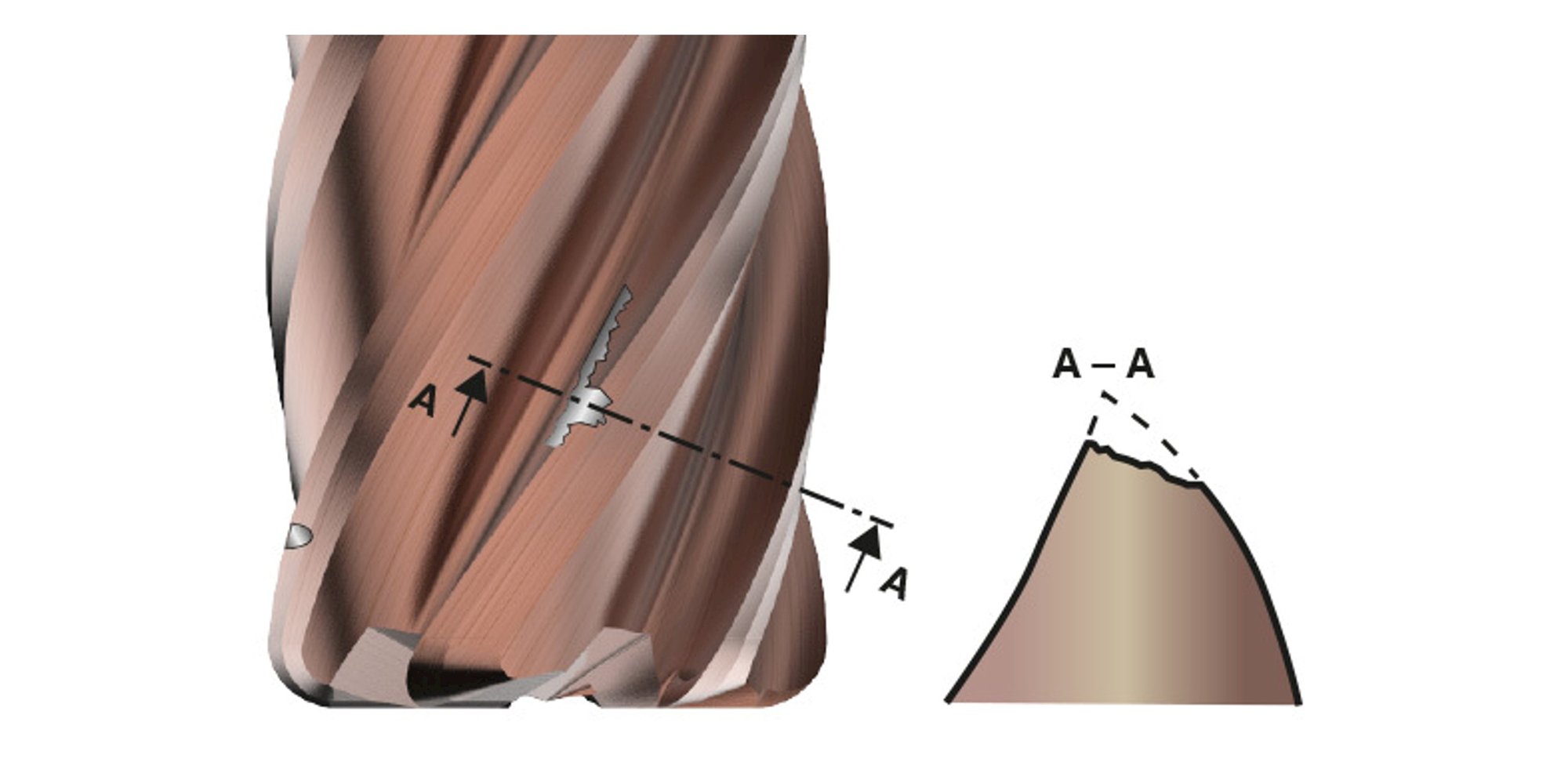

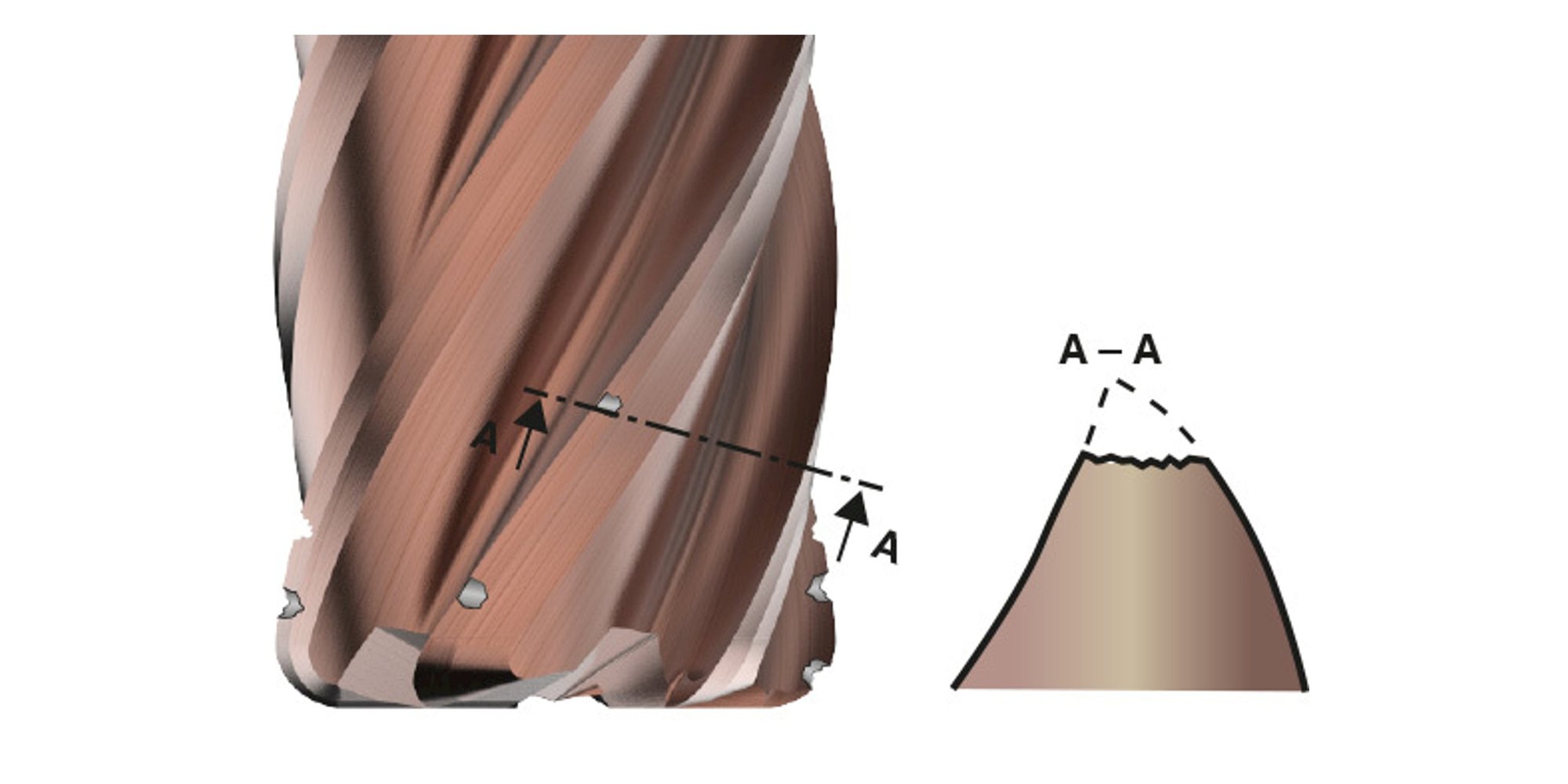

2. Mòn Miệng Núi Lửa (Crater Wear)

-

Dấu hiệu: Vết lõm hình miệng núi lửa xuất hiện trên mặt trên (rake face) của dao phay.

-

Nguyên nhân: Sự kết hợp giữa nhiệt độ cao, sự phân hủy vật liệu và mài mòn khuếch tán. Nhiệt từ phoi làm phân hủy hạt Cacbua Vonfram, Carbon khuếch tán vào phoi, tạo ra vết lõm.

-

Giải pháp:

-

Giảm tốc độ cắt.

-

Sử dụng lượng dung dịch làm mát đầy đủ.

-

Kiểm tra cân bằng tốc độ cắt và bước tiến.

-

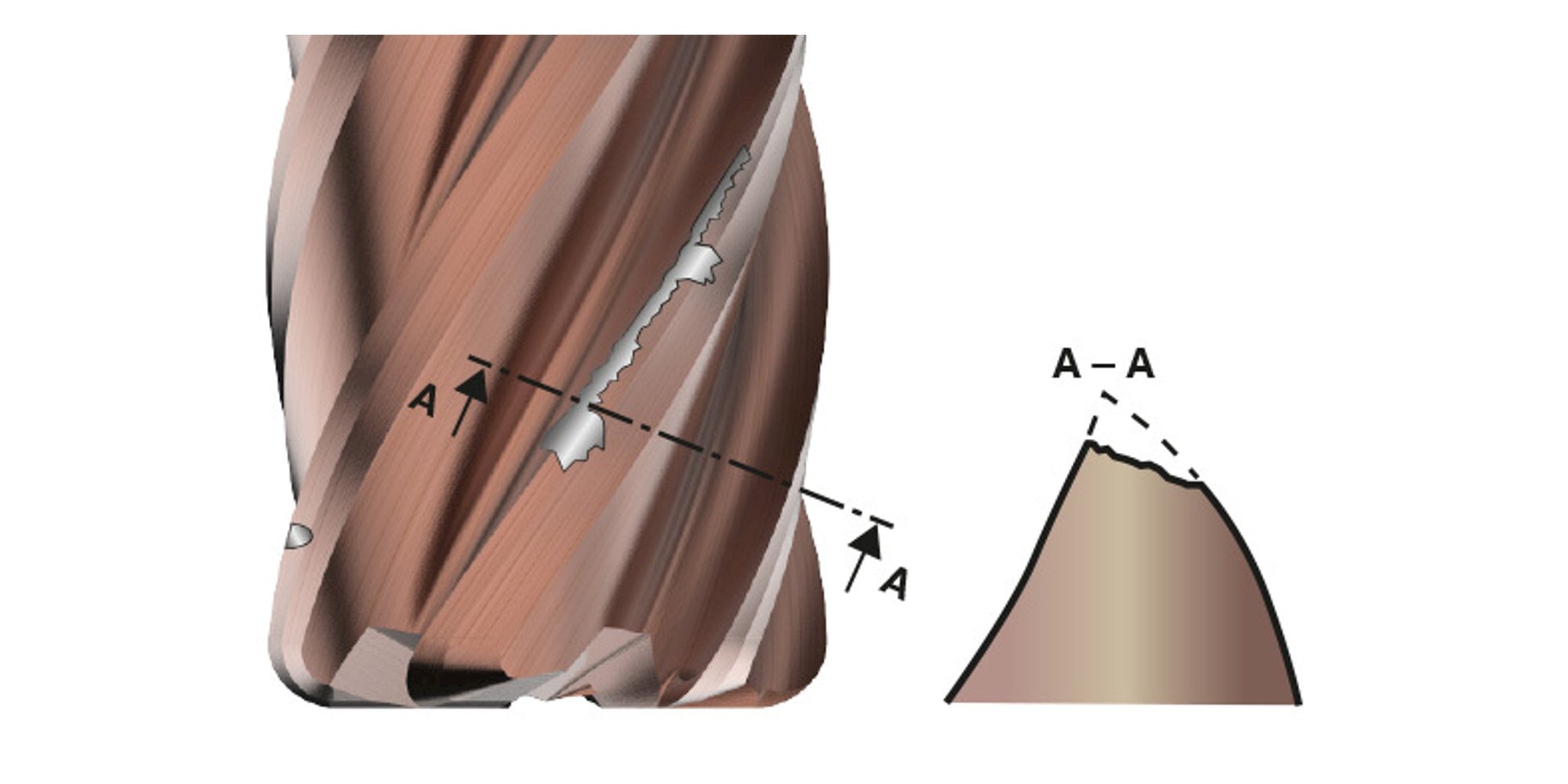

3. Mẻ/Sứt Mẻ Lưỡi Cắt (Chipping)

-

Dấu hiệu: Xuất hiện các vết nứt hoặc gãy nhỏ trên lưỡi cắt.

-

Nguyên nhân: Thường liên quan đến vấn đề ổn định, rung động (vibration), thiết lập thiếu cứng vững.

-

Giải pháp:

-

Giảm chiều dài vươn ra (overhang) ngắn nhất có thể.

-

Đảm bảo thiết lập cứng vững và độ đảo (run-out) nằm trong tiêu chuẩn.

-

Kiểm tra lại thông số cắt và đảm bảo thoát phoi tốt.

-

4. Cạnh Tích Tụ (Built-up Edges - BUE)

-

Dấu hiệu: Vật liệu phôi bám dính vào mặt trên (rake face) của dao phay.

-

Nguyên nhân: Áp suất, ma sát và/hoặc điều kiện cắt không đầy đủ, đặc biệt khi gia công vật liệu dính.

-

Giải pháp:

-

Tăng tốc độ cắt để giảm ma sát.

-

Tăng nồng độ và lưu lượng dung dịch làm mát.

-

Sử dụng dao có thiết kế rãnh xoắn, lớp phủ và điều kiện bề mặt phù hợp với vật liệu.

-

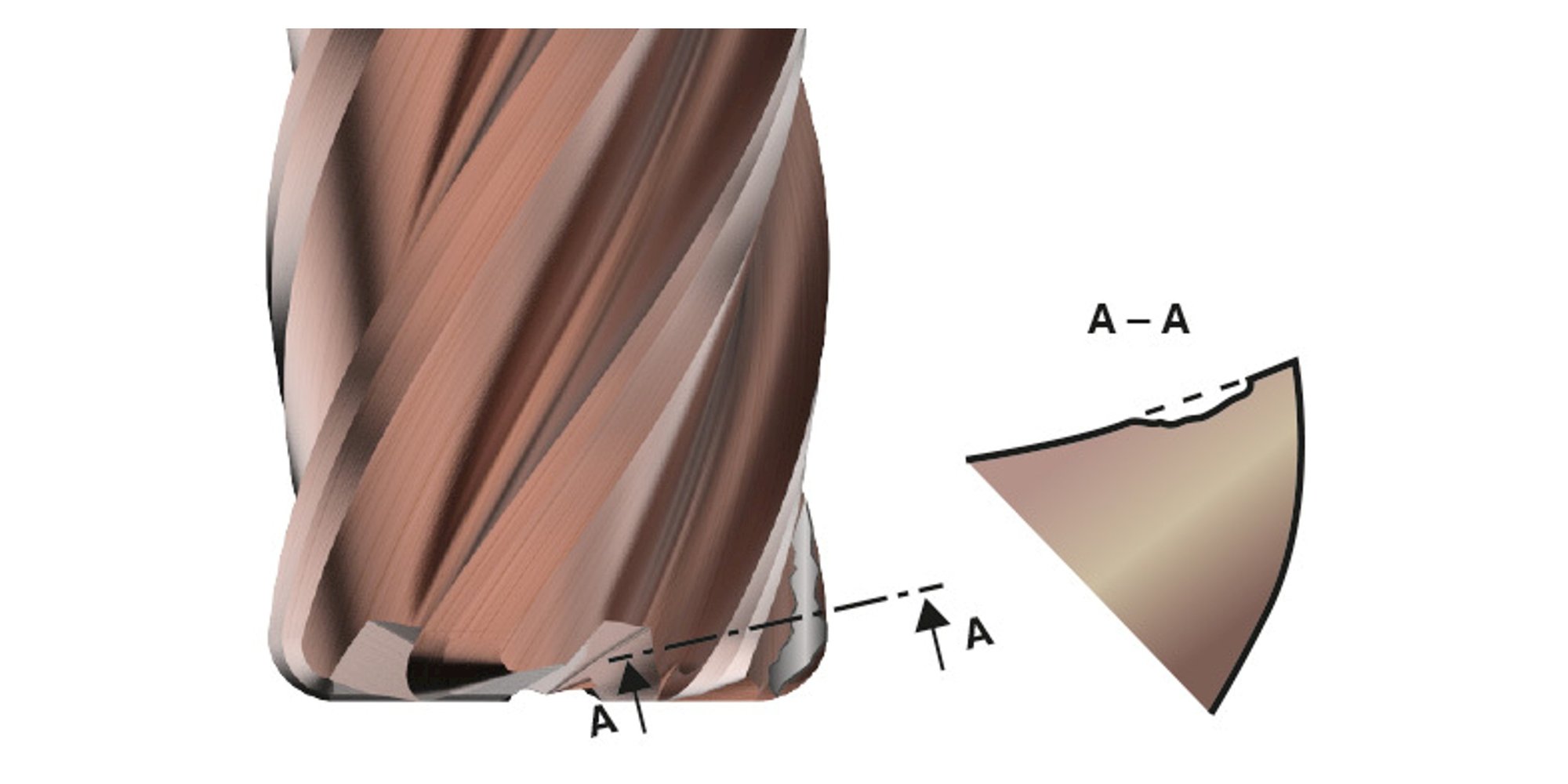

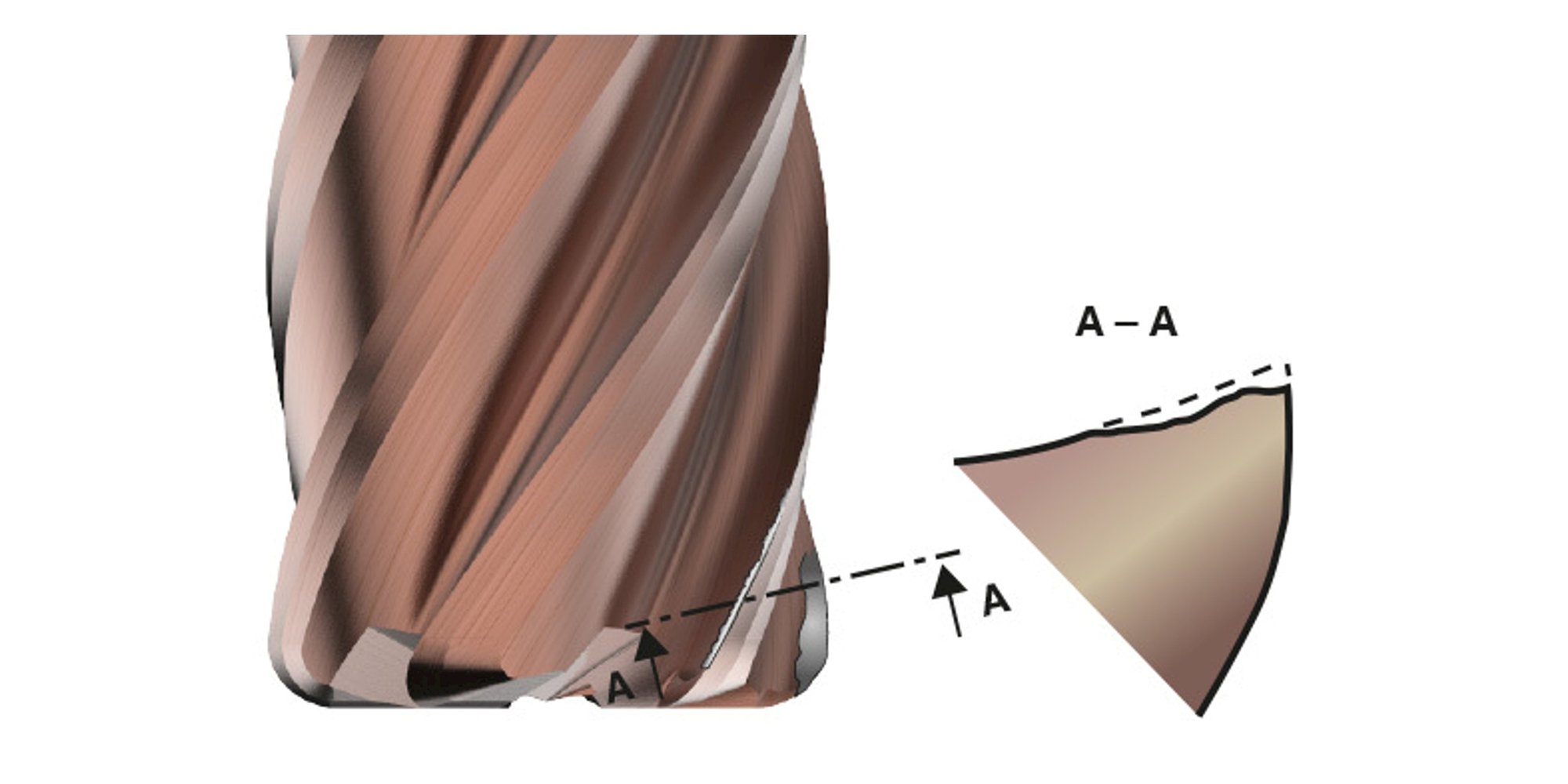

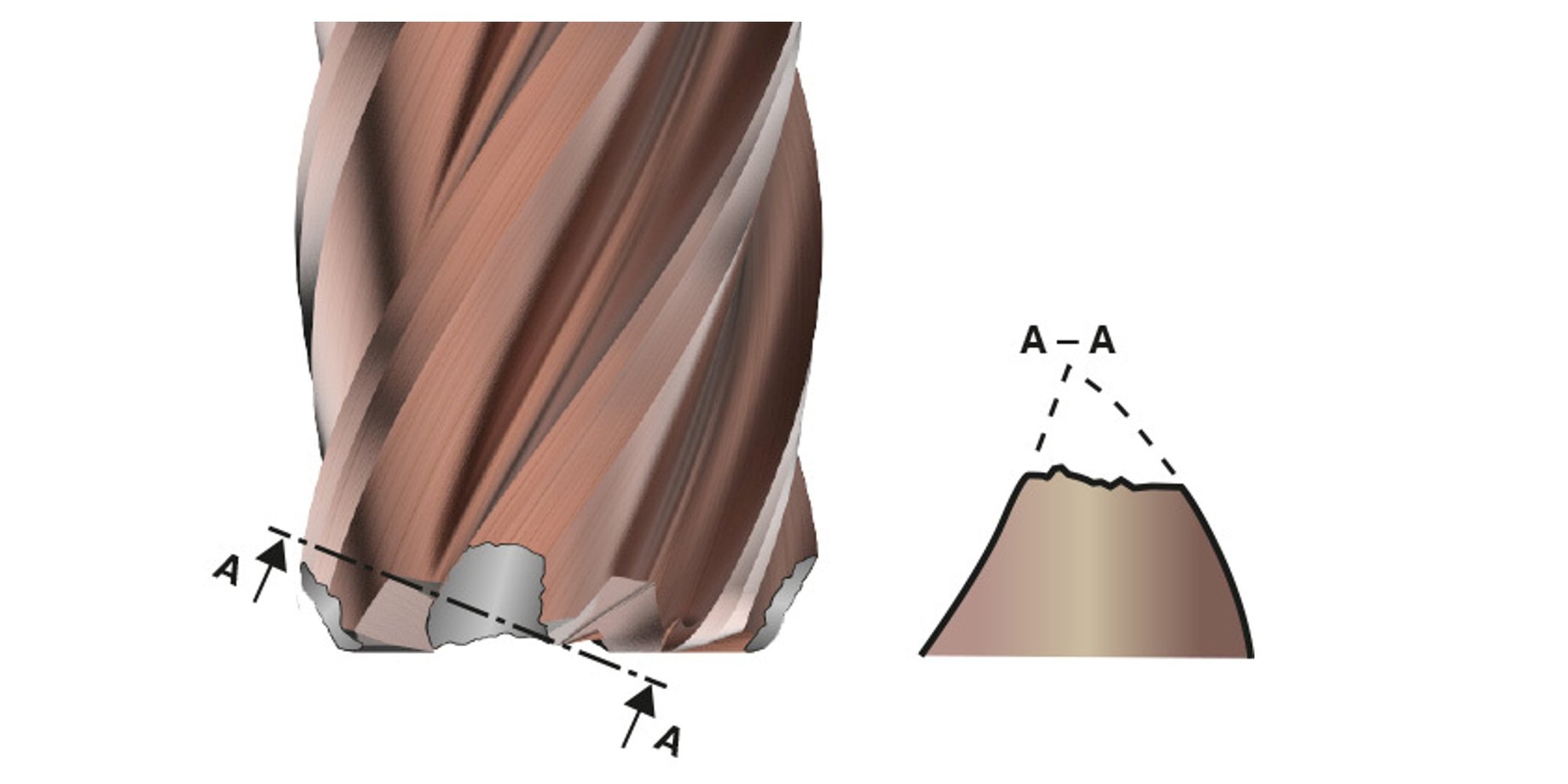

5. Mòn Rãnh Khía (Notch Wear)

-

Dấu hiệu: Cacbua bị mài mòn cục bộ, tạo ra vết lõm/khía ở một khu vực cụ thể trên lưỡi cắt.

-

Nguyên nhân: Thường do phôi cọ xát vào dụng cụ tại vị trí tiếp xúc.

-

Giải pháp:

-

Xác minh lại hình học dao phay ngón.

-

Thay đổi chiều sâu cắt (Depth of Cut) nếu có thể.

-

Giảm tốc độ cắt.

-

6. Mòn Do Thoát Phoi Kém (Chip Evacuation Wear)

-

Dấu hiệu: Hư hỏng dọc theo lưỡi cắt (dễ nhầm lẫn với mòn rãnh khía) do phoi không được loại bỏ hiệu quả.

-

Nguyên nhân: Phoi bị cắt lại hoặc tắc nghẽn, gây hư hại cho các lưỡi cắt.

-

Giải pháp:

-

Giảm chiều sâu cắt để phoi được loại bỏ tốt hơn (đặc biệt với dao lõi kép - dual core).

-

Tăng góc xoắn (Helix Angle).

-

Giảm tốc độ tiến dao hoặc chiều sâu cắt.

-

7. Mòn Bậc Thang (Stair-faced Wear)

-

Dấu hiệu: Xuất hiện một rãnh/vết lõm rõ rệt trên mặt trên của dao, ngay tại nơi tiếp giáp với mặt sau.

-

Nguyên nhân: Ma sát và nhiệt độ cao tích tụ do dao tiếp xúc liên tục với phôi.

-

Giải pháp:

-

Tăng cường cấp làm mát.

-

Giảm tốc độ/bước tiến.

-

Sử dụng hình học dao phù hợp hơn.

-

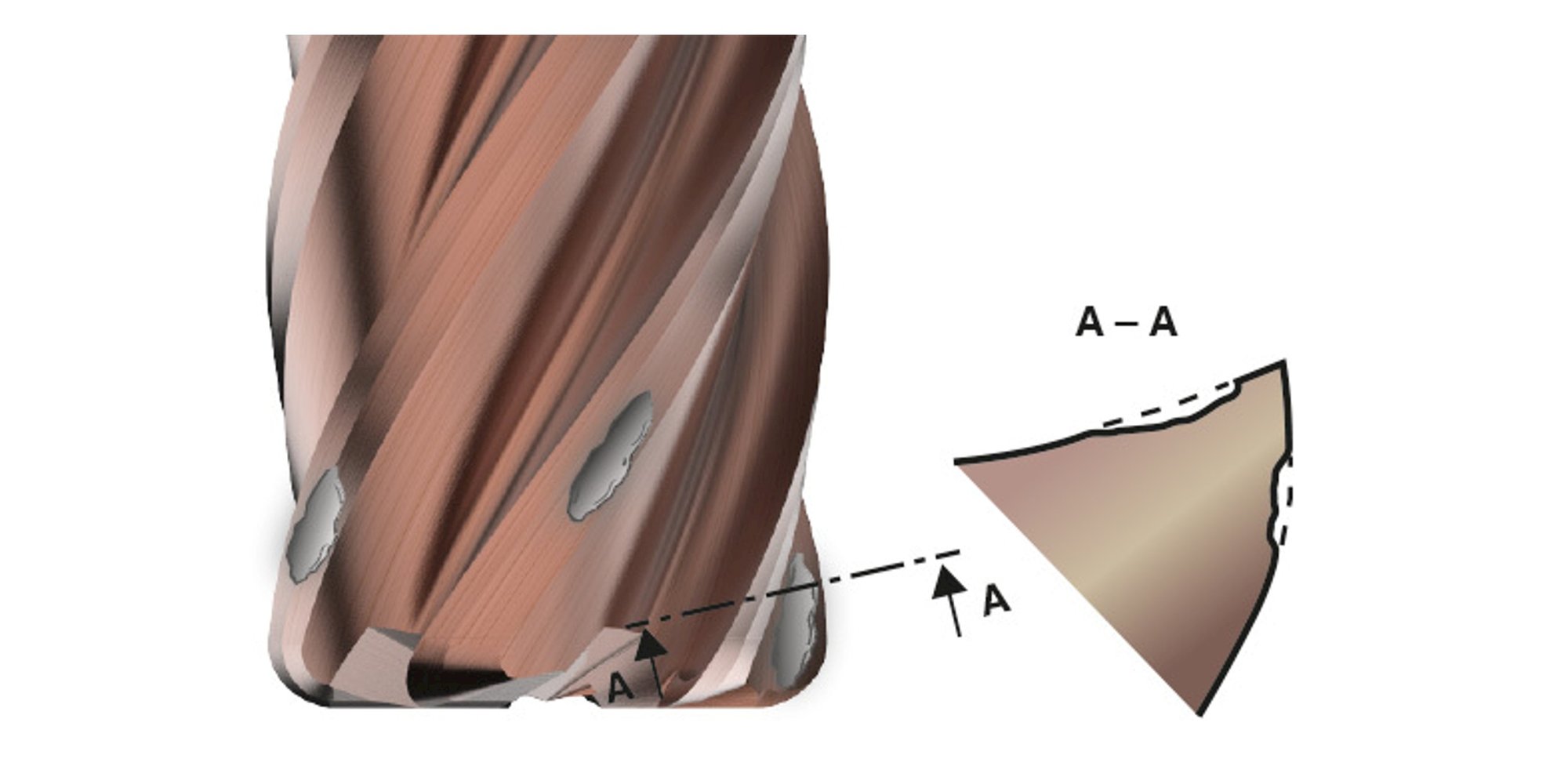

8. Tróc Lớp Phủ (Flaking)

-

Dấu hiệu: Mất các mảnh nhỏ (flakes) từ bề mặt dao, dễ nhận thấy trên các dao có lớp phủ.

-

Nguyên nhân: Căng thẳng nhiệt và cơ học gây nứt lớp phủ, dẫn đến bong tróc (delamination).

-

Giải pháp:

-

Tối ưu hóa thông số cắt.

-

Duy trì điều kiện gia công ổn định.

-

Tăng cường làm mát/bôi trơn.

-

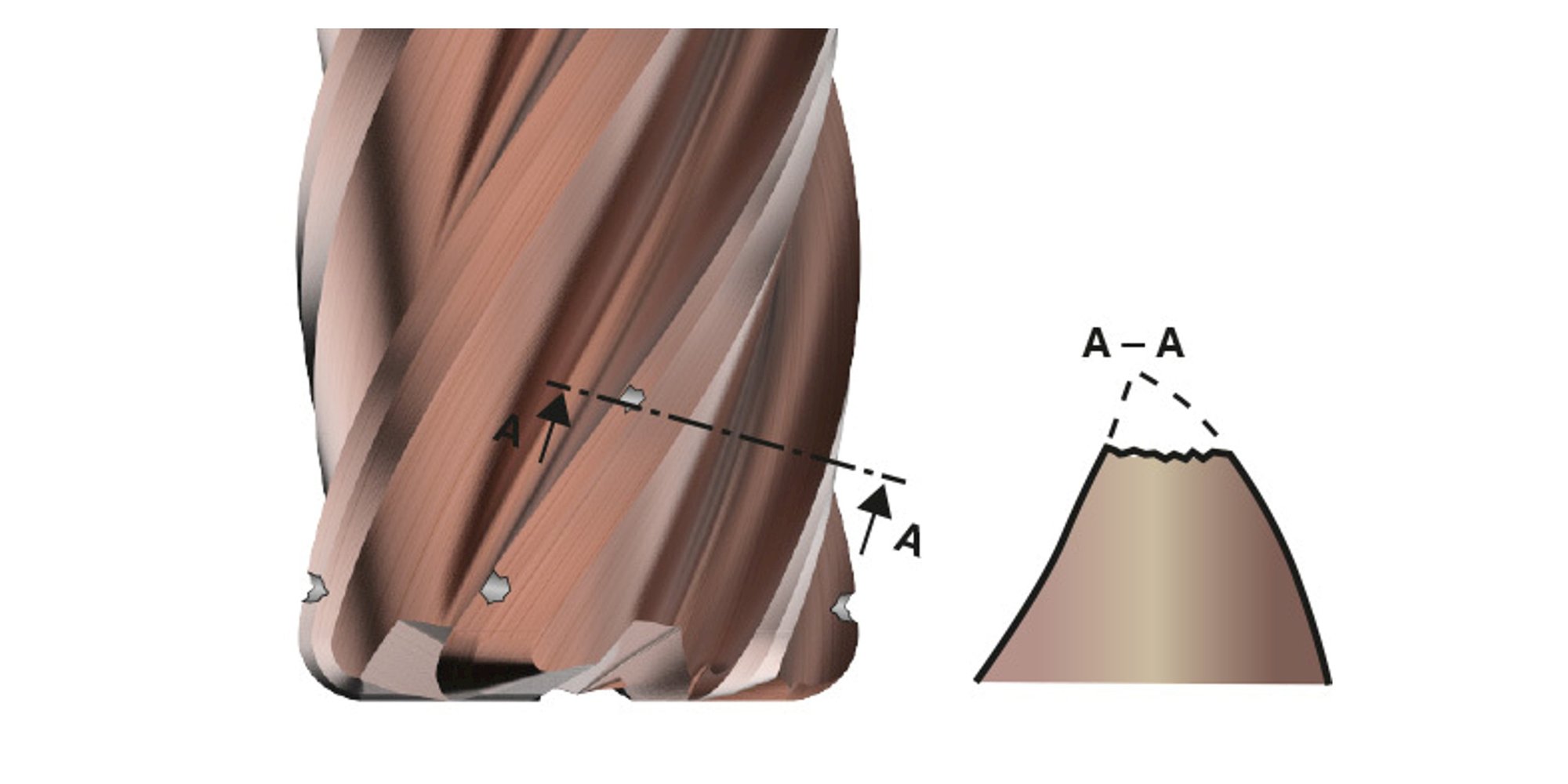

9. Nứt Hình Lược (Comb Cracks)

-

Dấu hiệu: Một loạt các vết nứt nhỏ, song song, giống như răng lược xuất hiện trên lưỡi cắt hoặc mặt trên.

-

Nguyên nhân: Sốc nhiệt (thermal stress) trong các nguyên công cắt gián đoạn (interrupted cutting).

-

Giải pháp:

-

Tối ưu hóa thông số cắt để giảm sinh nhiệt.

-

Sử dụng dao có lớp phủ chịu nhiệt tốt hơn.

-

Tránh tốc độ cắt hoặc bước tiến quá cao.

-

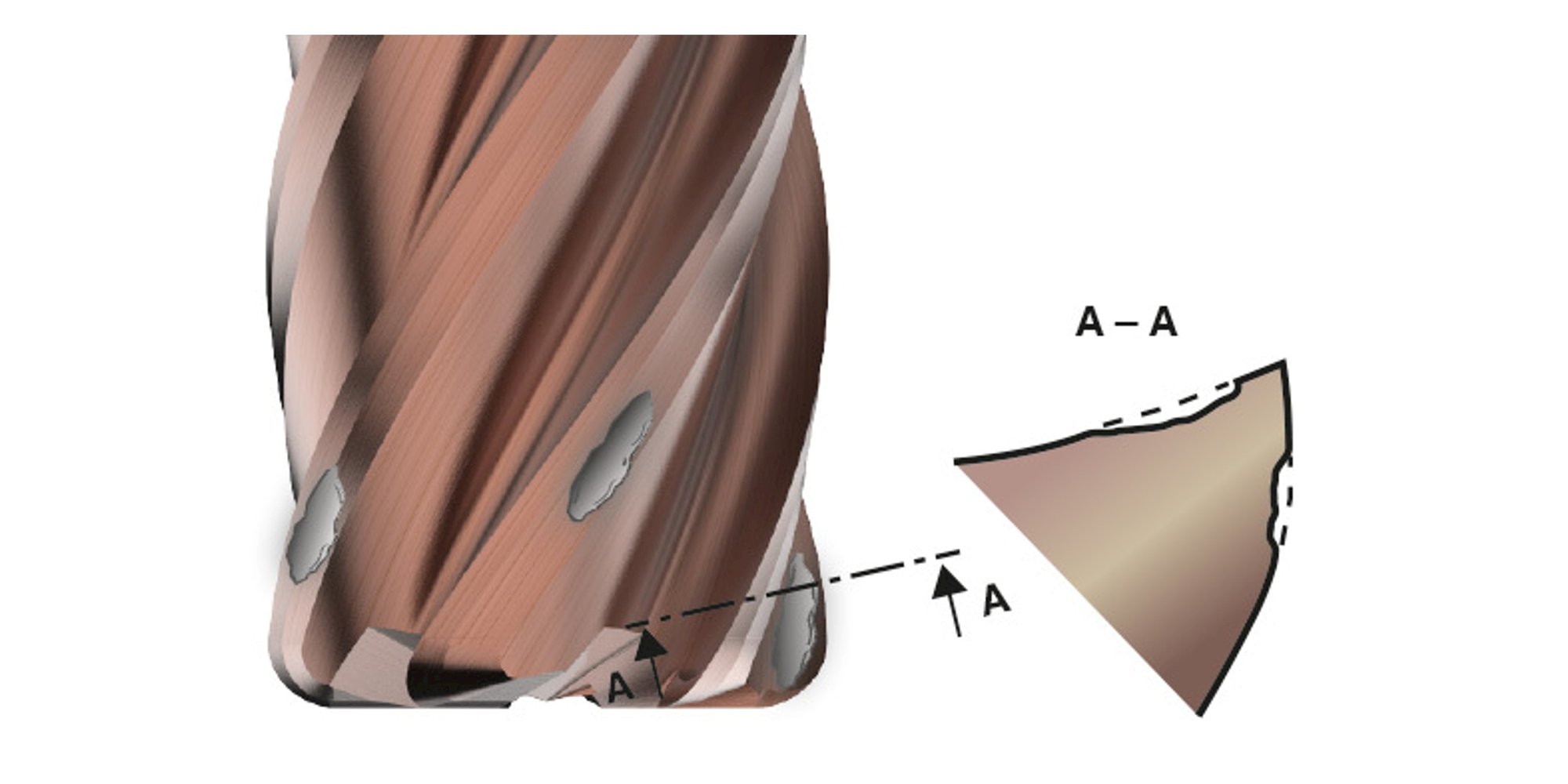

10. Mẻ Không Đều (Non-uniformed Chipping)

-

Dấu hiệu: Sứt mẻ xuất hiện ngẫu nhiên, không đồng đều dọc theo các lưỡi cắt.

-

Nguyên nhân: Cắt gián đoạn, rung động, thiết lập không ổn định, các điểm cứng (hard spots) trên phôi hoặc phoi bị cắt lại.

-

Giải pháp:

-

Cải thiện gá kẹp để giảm rung động.

-

Tối ưu hóa thông số cắt.

-

Kiểm tra vật liệu phôi xem có biến thiên độ cứng không.

-

11. Gãy Vỡ Thảm Khốc (Catastrophic Fracture)

-

Dấu hiệu: Dao bị gãy vỡ hoàn toàn.

-

Nguyên nhân: Quá tải cơ học, rung động quá mức, vấn đề thoát phoi, hoặc việc bỏ qua các kiểu mòn trước đó.

-

Giải pháp:

-

Giảm tải trọng lên dao bằng cách điều chỉnh thông số cắt.

-

Cải thiện thiết lập để giảm rung chấn.

-

Kiểm tra độ đảo (run-out) và sử dụng cán dao phù hợp.

-

Kéo Dài Tuổi Thọ Dụng Cụ Với Dịch Vụ Mài Lại Của Tân Hợp Tiến

Đừng vội vứt bỏ dao phay ngón đã mòn! Tân Hợp Tiến cung cấp dịch vụ tái điều kiện (reconditioning) chuyên nghiệp, giúp dao của bạn có thêm vòng đời mới.

Tái điều kiện bao gồm: mài lại, chuẩn bị cạnh cắt, và phủ lại lớp phủ mới, đảm bảo hiệu suất gần như ban đầu. Quá trình này có thể được thực hiện lên đến ba lần, giúp bạn tiết kiệm chi phí tooling đáng kể và hỗ trợ mục tiêu phát triển bền vững.

-

Website: https://tanhoptien.com/

-

Email: info@tanhoptien.com

-

Hotline: 0972 816 623 – 0913 336 484

Nhấn để xem thêm các sản phẩm dao phay ngón hợp kim chất lượng cao.

- Thép Không Gỉ (Stainless Steel): Đặc Điểm, Phân Loại Và Bí Quyết Gia Công

- Nhóm Vật Liệu H: Thép Đã Qua Tôi Cứng (Hardened Steel)

- Nhóm Vật Liệu S: Siêu Hợp Kim Chịu Nhiệt Và Hợp Kim Titan

- Nhóm Vật Liệu N (Kim Loại Phi Sắt): Đặc Điểm Và Bí Quyết Gia Công Nhôm Tối Ưu

- Nhóm Vật Liệu P (Thép): Đặc Điểm Kỹ Thuật Và Bí Quyết Gia Công Tối Ưu

- Nhóm Vật Liệu K (Gang): Đặc Điểm Kỹ Thuật Và Bí Quyết Gia Công Tối Ưu

- Dynamic Milling (Phay Phá Thô Tiên Tiến): Bí Quyết Bứt Phá Năng Suất Gia Công Lên 70%

- Tinh Chỉnh Tốc Độ Cắt: Từ Dữ Liệu Catalog Đến Giá Trị Thực Tế

- 7 Lợi Ích Của Dụng Cụ Cắt Gọt Đa Năng Trong Gia Công Kim Loại

- 5 Xu Hướng Sản Xuất Gia Tăng Đột Phá Trong Sản Xuất Và Chế Tạo Dụng Cụ

- 🔓 Phá Vỡ Tắc Nghẽn Sản Xuất: 8 Bước Tối Ưu Hóa Quy Trình Cắt Gọt Kim Loại

- ⏱️ 5 Bí Quyết Vàng Để Kiểm Soát và Cải Thiện Thời Gian Giao Hàng (Lead Times)

- In 3D (Additive Manufacturing) Đánh Dấu Bước Ngoặt Trong Ngành Y Tế

- Vượt Qua Thách Thức Chuỗi Cung Ứng Và Tăng Hiệu Quả Gia Công Thép Không Gỉ

- Quản Lý Mài Mòn Dụng Cụ Khi Gia Công Thép Không Gỉ (Stainless Steel)

- Góc Công Nghệ: Sự Lên Ngôi Của MMCs – Ưu Điểm, Thách Thức Và Giải Pháp Gia Công Vật Liệu Composite Ma Trận Kim Loại

- Hướng Dẫn Lựa Chọn Dụng Cụ Và Tối Ưu Dữ Liệu Cắt Khi Gia Công Thép Không Gỉ (Inox)

- Góc Công Nghệ: Tiên Phong Trong Độ Chính Xác – Đổi Mới Của Công Nghệ Gia Công Laser

- Góc Công Nghệ: Vượt Qua Những Phức Tạp Trong Chuỗi Cung Ứng Hàng Không Vũ Trụ

- Doa Lỗ Chính Xác Hoàn Hảo: Kỹ Thuật Reaming Thành Công Với Nanojet Của Seco

- 8 Ưu Điểm Đột Phá Của Phay Bước Tiến Cao (High Feed Milling) Với Mảnh Hợp Kim Thay Thế

- Phay Tốc Độ Cao (High Feed) vs. Phay Truyền Thống: Lựa Chọn Nhanh Hơn Để Tăng Năng Suất

- Hướng Dẫn Chiến Lược Khoan Chính Xác Vật Liệu Khó Gia Công (DTMM) & Bảo Trì Mũi Khoan Hợp Kim

- Hướng Dẫn Từng Bước: Cách Chọn Mũi Taro (Threading Tap) Chuẩn Xác

- Hướng Dẫn Toàn Diện: SỰ KẾT HỢP Khoan và Taro - Chìa Khóa Đạt Ren Chất Lượng Cao

Tin cùng loại